どらびです.

本記事はシリーズものの5つ目の記事になりますので,以前のをご覧になっていない方はそちらもご参照頂ければと思います.

ということで,今回は一発目の試作について書いていこうと思います.

オチがタイトルから見えていると思いますが,何がどう大爆死したのかお楽しみに!

1.基板の試作

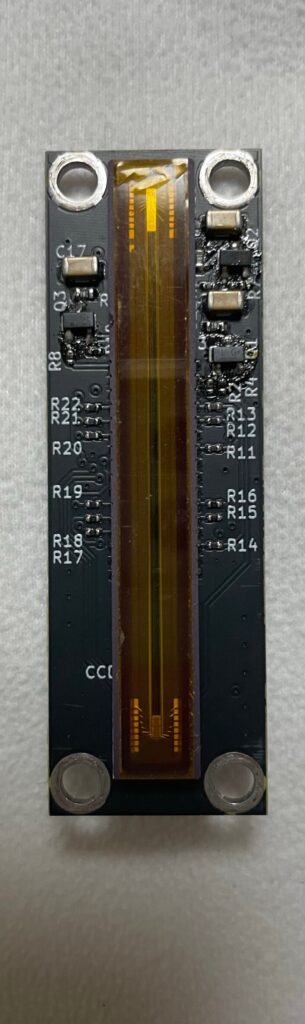

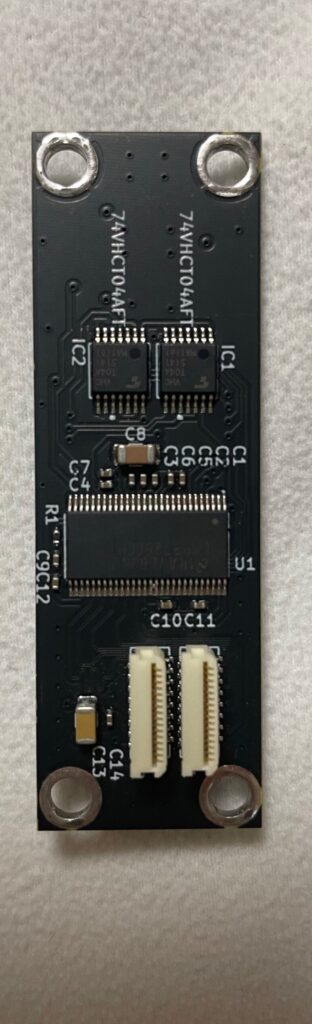

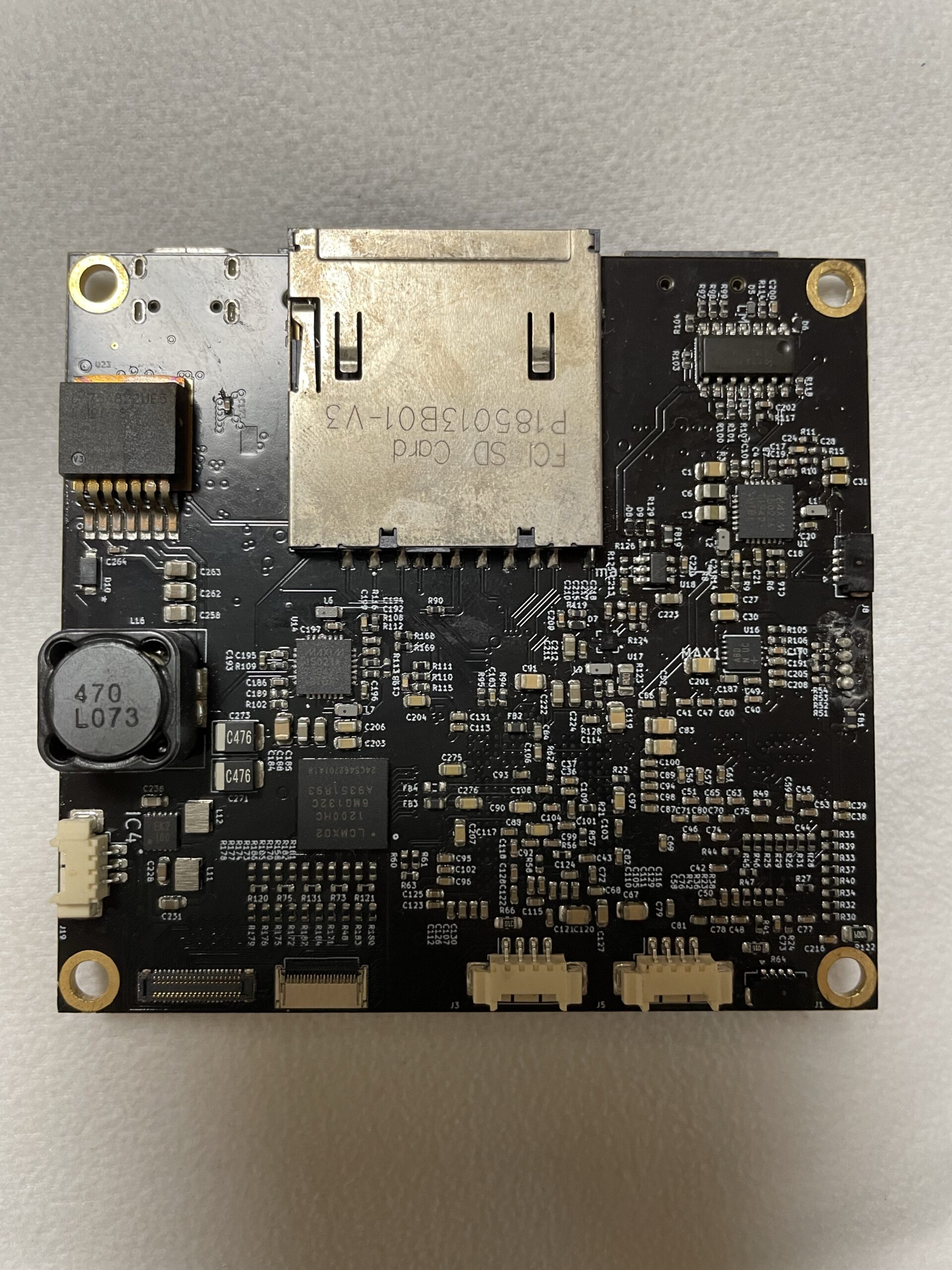

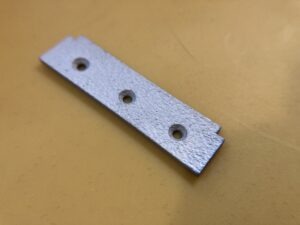

センサ基板

まずは見た目どうぞ。

こちらはセンサとADCまで積んでいて、イメージセンサのアナログ値にはできるだけノイズが乗る前にAD変換を終わらそうという思想で作ってます。これ自体は市販のスキャナでもそうなってると思います。ADCの出力はLVDSという差動信号なので、ペア配線だけ考慮しておけばコモンモードノイズは消せます。

この子も爆死している可能性があるのですが、実はまだテスト出来てません。と言うのもこの子をテストするのにFPGAが必須なので、コントローラ基板で動確しようと思っていたのですが…。とりあえず詳細は次で。

この子のテスト用に安い中華zynq基板を買って、中継基板を用意してテストする試みも検討中ですが、電源周りの改造とzynqを制御するためのSWの二段階の壁があって、娘の誕生から今日に至るまでサスペンド状態です。

jj

jj

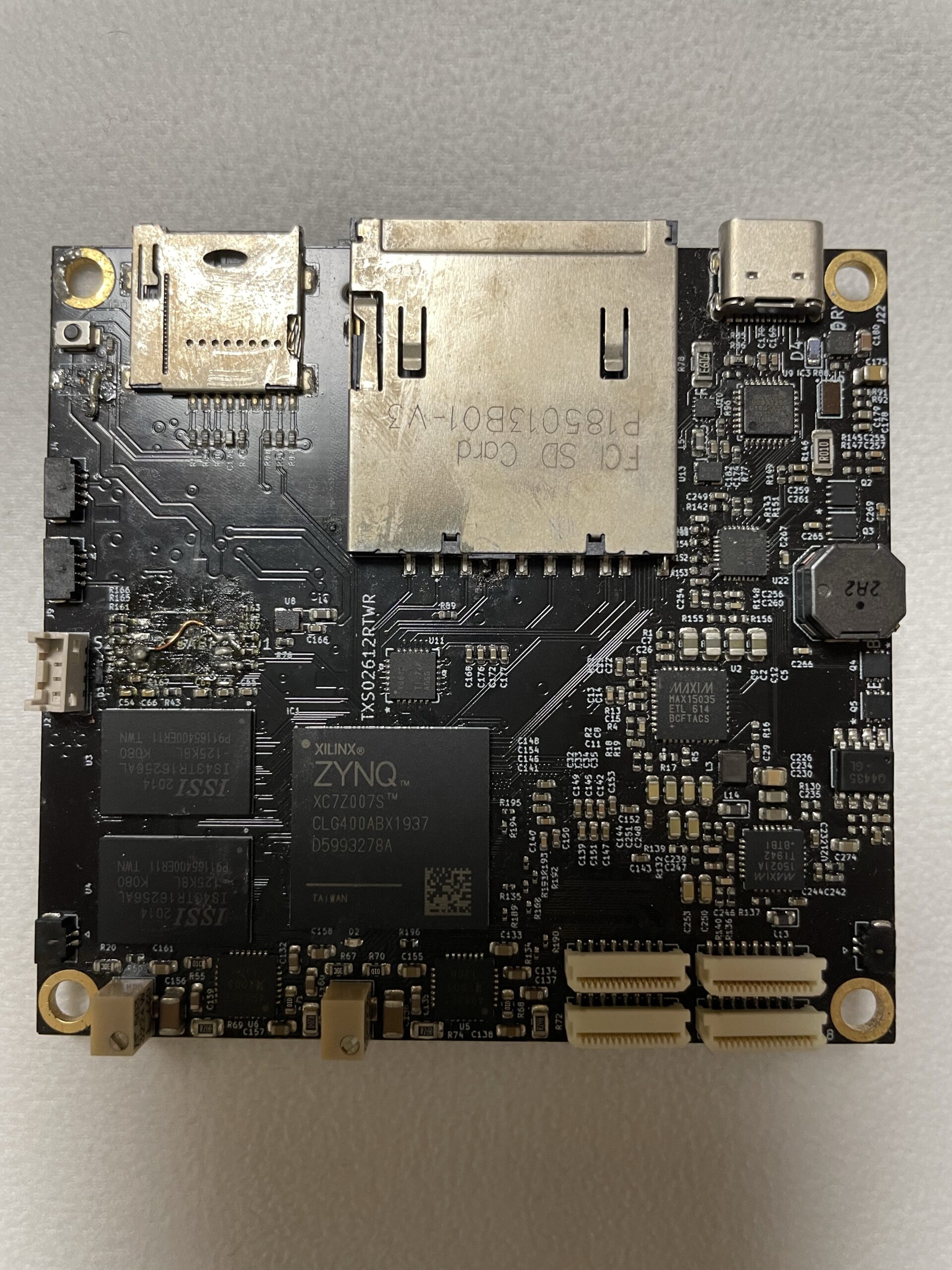

コントローラ基板

1番の鬼門がコントローラ基板です。無謀にもzynqどころかFPGAの使用経験ほぼ0の状態で自作基板を計画しておりました。

設計自体は前々回の記事で紹介はしていますので詳細はここでは省くとして、流石にBGAのICが複数載った両面実装基板を自身でハンダするのは不可能に近いので、1台分のみPCBAで依頼しました。基板5枚と部品代、PCBAの総額でなんと1189USD、当時のレートでおおよそ13万円です。仕上がったのがこちら

で、結論から言うと大爆死したのはコイツです…

zynqの電源ランプが付いてるようには見えるのですが全く起動している様子は見えず、電源を当たってみると想定している電圧が全然出ていないというものすごく根本的な部分でミスをしていました。

その後色々調べているとzynq周りの配線もあまり良くない設定がちょこちょこ見受けられたので、仮に電源が完璧だったとして動作していたかはなんとも言えないところです。

とりあえず今回得た教訓としては

「複雑な(特に高価な)基板を作るときはユニット単位でテストしてから全体を作る、結果的にその方が安上がり」

と言う事ですね。

実はこの記事に書いてる内容は2020年〜2022年前半頃の内容なので、その失敗から先の話もあります。

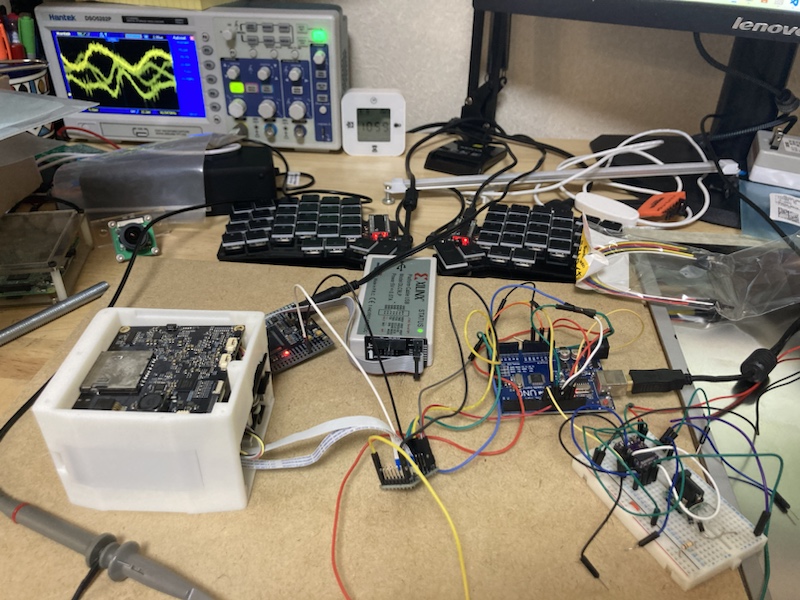

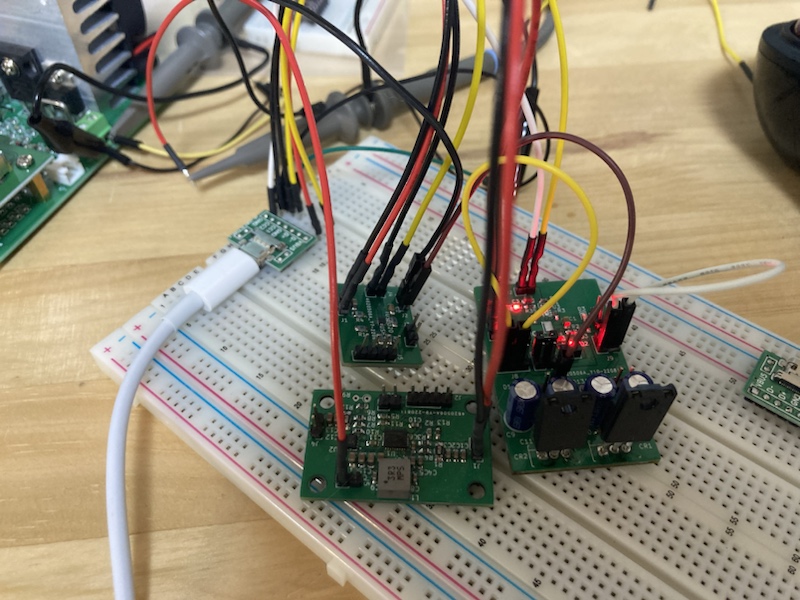

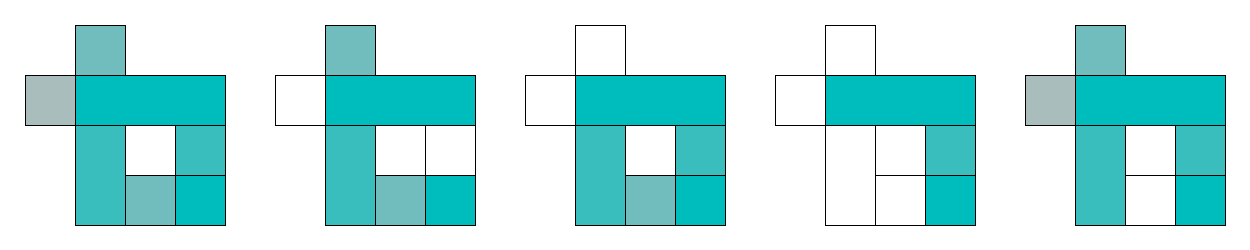

ユニットテストとしての電源基板作成

先に書いた通り、電源からそもそも正しい電圧が来てなかったと言う事で、とりあえずまずは電源から作り直すことにしました。

で、その間に部品選定とかし直してたのですが、ものすごく良さげな部品がプレリリース状態だったので発売まで待って、発売直後に回路作ったりとかしました。そんなこんなの写真がこちら。

ここでやってるのはバッテリー(Lipo 4S)をUSB-Cで充電しながら使えるようにする回路のテストです。USB-PDのコントローラやら充電用のICやらをまとめてテストしています。基本的にはIC一つに対して基板1つ起こして、ジャンパで繋いでテストしてるので、何か一つおかしいところがあればそこだけ直したりすることも。

今後の展望

2023年後半になってふと、「どうせUSB type-Cの端子積んでるならUSB3.0で外付けSSDとかに直接撮影データ入れたくね??」となっているので、FPGAの端子配分をちょこっといじってUSB3.0のロジックを入れようか迷ってます。

そしてUSB3.0のコントローラを入れるとなるとIC選定がちょっと楽になる部分があるんですよね。そこでも得するのでもしかしたらzynqを400ピンのパッケージから増やした方がいいのかもしれない…

でも配線完全新規は心が折れそうなので、ちょっと悩んでいます。基板に関してはこんな感じの進捗状況でした。

2.機構の試作

基板に続いて次は機構の試作です。こちらは先に言うとまあまあうまくいってるかなと思っています。こちらは動作させてる動画があるのでまずはこちらをどうぞ。

組み付けがだるすぎるのでマニュアル化したいのと、センサ位置調整用に仕込んだパネルが強度不足で曲がるのでそこだけなんとかしたいかなと思っています。

こちらは前回の記事でお見せしたCAD図面をそのまま依頼した形です.これは市販品のほか,板金パーツがあるのでmeviyで依頼しました.

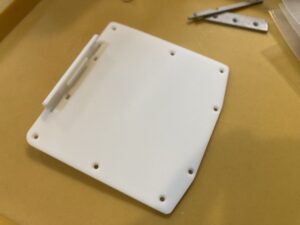

3.筐体の試作

筐体に関してはJLCPCBで一番安い材料を用いて取り合えず全体的な収まりや,カメラ本体との接続等が問題ないかについてまずは確認しました.

メインフレーム

とりあえず写真をご覧ください.こんな感じで何個かのパーツに分かれてます.

金属のパーツも印刷できるので,強度が必要と思われるパーツは金属で印刷しました

でアセンブルした結果がこれ(単体だとあまり見栄え変わらないのでカメラとくっつけた時の写真をいくつかあげます)

バッテリーボックス

これもメインフレームの一部ですがスナップフィット初設計だったので項目分けてみました.

設計1発目でそこそこいい感じにパチパチできて嬉しかったのですが、何度かやってたら爪折れて使えなくなってしまいましたw

これがABSのように比較的粘る素材、あるいは積層じゃなくてキャストみたいな製造法だとこのままの設計で大丈夫なのか、それとも設計自体変えるべきなのかはなんとも言えないところなので今は一旦そのままで置いてあります。

勿論最終的には素材選定と製造方法まで見据えて設計を煮詰めようと思います。

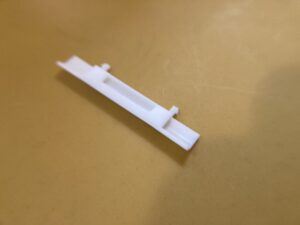

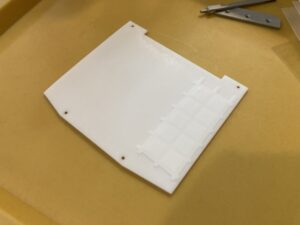

パネル周り

これ,前回までの記事で取り扱っていないので地味に初見ですが,カメラをスタンドアロンで制御する必要があるため,当然ながらこれ自体にUIが存在していないといけません.

ということでパネル周りの基板も地味に設計しておりました.

先に見た目を見せるとこんな感じ.

ボタン一つから作っていますが,実際やってみるとなんか触り心地微妙だったり,スイッチボタンのパネル一枚のサイズや形状とっても使いやすさにこだわると結構大変な設計になるもんだなあと実感しました.

皆さんも「これ使い辛いな!!なんでこんな形してんだよアホか!!」と思うようなことがあるかもしれませんが,結構難しいので文句があるなら怒らず自分で作りましょうね.色んなクソUIを赦せるようになると思います.

特によくカメラで見かける薄いロータリーエンコーダ、自作でパネル部分のパーツを作りましたが筐体と合わせた時に条件次第で摺動してしまって操作感が悪くなる事が多々ある事がわかったので、スラストベアリング挟むなりなんなりしなきゃいけない気がします。

改善するのにどう言う設計すべきなのかわからなかったのですが最近M5Dialが登場して、分解動画見たらサイズは違えど似たエンコーダを使ってたので筐体設計は参考にしてみようと思ってます。

まとめ

今回1番の反省点は上記にも記載の通り、1発でうまくいくと思うな、分けてテストしろ。に限るのですが、こうやって振り返ると筐体はちゃんとそう出来てるんですよね。まあ勿論ある程度はという話ですし、失敗してないわけでもないですが。

というより筐体は明確にパーツを分けて試作の依頼をしてるのでそうテストせざるを得ないというか、一個のパーツが死んでてもそれを修正して再出力すれば良いと言うだけの話ですね。

回路に関して言えばコネクタ、メザニンなどで簡単に接続できるようにした上でできるだけ最低限のユニットに分割してテストするのが、遠回りかもしれませんがアマチュアには必須な進め方だと思います。1発でうまくいく自信がある場合のみ全部くっつけるのが良いのではないかと思いました。

ちなみに13万円かけた試作、私はビビっていつまでも発注に踏み出せなかったのですが、妻に「どうせ1発じゃうまくいかないから早くやれよ」と背中を押され?発注しました。ダメだったことを伝えると「ほらな?」って感じであまり怒られることもなく…。私は妻のおかげでまともなモノづくりが出来ていることを改めて思い知らされる一幕でしたw

というわけで今回の記事は1回目の試作をパート毎にご紹介しました。

記事外でもミスがあったりで細かい修正を入れたりは何度かしていますし、これからまた大きな修正が入ったりしたら記事にしていこうと思います。これが正しいかと言うのは置いておくとして、HW的な開発はこんな感じでやってますというのが反面教師的な側面も含めて少しでも参考になれば幸いです。

大枠として次のステップはSW開発ですが、だいぶ先になると思いますのでひとまずはHWが少しでも早く完成するように頑張っていきます!!

コメント